تعریف فرآیند شکل دهی چرخشی

تعریف فرآیند شکل دهی چرخشی

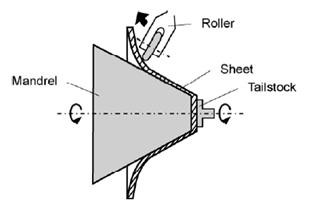

اسپینینگ یا شکل دهی چرخشی یکی از روش های شکل دهی فلزات است که قابلیت تولید حجم های تو خالی و بدون درز با محور تقارن

را دارد .

این فرآیند یکی از اقتصادی ترین روش ها در تولید محدود و نمونه سازی برای ساخت قطعات فلزی با تقارن محوری می باشد از این روش در

صنایع مختلفی از قبیل خودروسازی و هوافضا، اشیاء هنری، ابزارآلات موسیقی و لوازم آشپزخانه استفاده میشود. برخی قطعات موتور

هواپیما و توربینها، بشقاب ماهواره و مخروط نوک ماهوارهها ونیز ابزارهای موسیقی مانند سنج و لوازم آشپزخانه مانند قابلمه قابل تولید به

این روش هستند. این فرایند قادر به شکل دهی به قطعاتی با قطرهای از ۳ میلیمتر تا۱۰ متر و ضخامت از ۰٫۴ تا ۲۵ mm میباشد.

با این روش قطعاتی با اشکال مخروط ، نیم کره، لوله، استوانه، یا ترکیبی از اینها که توخالی می باشد، در تنوع گسترده ای از جهت اندازه

و کانتور ساخته می شوند. اگرچه ساخت قطعاتی با اشکال بیضوی هم با این فرآیند امکان پذیر است ولی به آسانی شکل دهی قطعات

استوانه ای نیست.

طبقهبندی فرایند شکلدهی چرخشی و ویژگیهای فرایندی

اصطلاح شکلدهی چرخشی به سه گروه از فرایندها اطلاق میشود. عامل اصلی در ایجاد تمایز بین این سه دسته، رابطه بین ضخامت

دیواره قطعه نهایی و ورق فلزی خام است:

- شکلدهی چرخشی معمولی که در آن ضخامت دیواره ورق در طول فرایند تقریبا ثابت میماند.

- شکلدهی چرخشی با اعمال تنش برشی که در آن ضخامت دیواره تابع زاویه بین دیواره قطعه و محور دوران است.

- شکلدهی چرخشی لوله(tube spinning) که ضخامت نهایی توسط افزایش طول قطعه کار تعریف میشود.

فرایند دوم یعنی شکل دهی چرخشی برشی تک مرحلهای است در حالی که دوفرایند دیگر میتوانند در چند مرحله منجر به تولید قطعه

نهایی شوند (شکل ٢). این شیوه طبقه بندی بطور وسیعی مورد پذیرش قرار گرفته است. لیکن تنها استاندارد رسمی موجود در این زمینه

یعنی استاندارد آلمانی DIN 8582 فرایندها را بر طبق تنش های داخلی لحظهای منجر به تسلیم ماده طبقهبندی کرده است. بدین لحاظ

شکل دهی چرخشی معمولی در زمره فرایند شکلدهی کششی- فشاری قلمداد شده و در طبقه فرایندهای شکل دهی به ورق از قبیل

خمش، کشش عمیق و کشش پوسته (collar drawing) قرار میگیرد در حالی که شکل دهی چرخشی برشی به عنوان یک فرایند شکل

دهی فشاری طبقه بندی شده و در گروه فرایندهای شکل دهی حجمی مانند نورد قرار میگیرد.

شکلدهی چرخشی معمولی

در شکل دهی چرخشی معمولی یک ورقه فلزی بدون تغییر ضخامت دیواره با کاهشی عمدی در قطر ورق در تمامی طول ورق یا نواحی

خاص، به شکل نهایی مطلوب تبدیل میشود. این فرایند در یک یا چند مرحله متوالی قابل انجام است (شکل ٣). در طی شکلدهی به

ورق تنشهای داخلی در آن ایجاد میشوند که الگوی آنها به جهت حرکت غلطک بستگی دارد (شکل ۴).

متداولترین نواقصی که در طی فرایند شکلدهی چرخشی ممکن است روی دهد عبارتند از (شکل ۵):

- چروک خوردگی(wrinkling) که در اثر تنشهای محیطی بالا روی میدهد که منجر به کمانش لبه قطعه میشوند.

- ترکهای محیطی که بواسطه تنشهای کششی بیش از حد روی میدهند.

- ترکهای شعاعی که بر اثر تنشهای کششی محیطی یا ترکیبی از تنشهای نحیطی فشاری و تنشهای خمشی وارده در هنگان صاف کردن چروک خوردگیها ایجاد میشوند.

شکلدهی چرخشی با اعمال تنشهای برشی

بر خلاف شکل دهی چرخشی معمولی، در این روش ضخامت قطعه بطور عمدی در طی فرایند تغییر داده میشود در حالی که قطر آن ثابت

و معادل قطر ورق خام اولیه باقی میماند .

در این روش میتوان از یک قطعه پیش شکل داده شده استفاده کرده و به کمک غلطک شکل نهایی را بر روی آن ایجاد کرد. شکل ۶ فرایند

کلی و اشکال هندسی قابل تولید توسط این روش را نشان میدهد.

روشهای نوآورانه در فرایند شکلدهی چرخشی

گرچه فرایند شکل دهی چرخشی نسبت به کوزهگری سنتی قرون گذشته تغییرات بنیادی اندکی یافته است، تلاشهایی در دهه گذشته

برای ابداع روشهای نوآورانه صورت گرفته است که میتوان آنها را به سه دسته شکلدهی چرخشی انعطافپذیر یا بدون مندرل (شکل ۷)،

شکلدهی چرخشی غیرمتقارن (شکل ۸) و شکلدهی چرخشی داغ طبقهبندی کرد (شکل ۹).

پارامترهای مهم در شکل دهی چرخشی

جدول زیر اصلی ترین پارامترهای موثر در فرایند spinning را فهرست نموده است.

| پارامتر | معادل انگلیسی | توضیح |

| نرخ تغذیه غلطک | Roller feed rate | سرعت حرکت غلطک به mm/s |

| سرعت مندرل | Mandrel speed | سرعت دورانی مندرل به rpm |

| نسبت تغذیه | Feed ratio | نسبت سرعت تغذیه غلطک به سرعت دورانی مندرل بر حسب mm/rev |

| زاویه دیواره | Wall angle, shear angle | زاویه بین دیواره قطعه و محور دوران |

| نیروی محوری | Axial force | سه مولفه متعامد نیروی غلطک |

| نیروی شعاعی | Radial force | |

| نیروی مماسی | Tangential force | |

| شعاع دماغه غلطک | Roller nose radius | |

| شعاع غلطک | Roller radius | |

| زاویه غلطک | Roller angle | |

| قابلیت شکلدهی چرخشی | Spinnability | حداکثر کاهش در ضخامت ماده که قبل از شکست برشی آن امکانپذیر است (به درصد). |

| نسبت شکلدهی چرخشی | Spinning ratio | نسبت قطر اولیه به نهایی در شکلدهی چرخشی معمولی |

با توجه به این که در پرسکاری یا کشش عمیق، همواره هزینه ی زیاد ابزار و قالب نکته ی مهمی است ، اسپینینگ به عنوان فرآیندی

اقتصادی، کارا و با قابلیت های فراوان روشی جایگزین و قابل قبول در تولید دسته ای و محدود قطعات مطرح است .

از سویی وقتی نیاز باشد قبل از تولید انبوه، نمونه هایی برای انجام آزمایش تولید گردد .

مزایای روش شکل دهی چرخشی

تولید بدون براده ، بدون درز و سرد

- بهبود خواص ماده مثل استحکام تسلیم ، عمر خستگی

- قابلیت تولید قطعات با ابعاد مختلف.

- عدم نیاز به عملیات های همچون ماشین کاری ، سنگ زنی و …

- اقتصادی بودن آن در مقایسه با سایر روش ها.

- دقت ابعادی قطعات تولیدی

در چند سال اخیر بر تنوع و گستردگی استفاده از این فرایندها به خصوص در صنایع هوافضا ،صنایع تسلیحاتی و خودروسازی برای

شکلدهی قطعات فلزی در سیستمهای تولید دستهای و تکی افزوده شده است .

امروزه بیشتر ماشین الات این فرآیند با قابلیت های برنامه ریزی یشرفته مجهز شده اند.

با سپاس از مطالب نوشتاری

موفق و پیروز باشید.