برقو چیست و درکجا استفاده میشود

برقو چیست و درکجا استفاده میشود

برقو به ابزاری گفته میشود که برای گرد یا بزرگ کردن سوراخ ایجاد شده با مته به کار میرود. برقو کاری به فرآیندی میگویند که به وسیله آن، سوراخهای منظم و دقیق ایجاد میگردد. برقو کاری میتواند با استفاده از ابزارهای ماشینی، دستی و یا حتی دریل صورت بگیرد؛ چرا که سوراخهایی که مته ایجاد میکند صاف و یک دست نیست از این رو باید یک سری کارهای دیگر انجام شود تا سوراخها تلرانس مشخصی داشته باشند؛ برقو یکی از ابزارهای لوله کشی نیز می باشد.

در واقع امروزه خیلی از عملیاتها در انتها به برقو کاری نیاز دارند تا تمیز و با کیفیت باشند. برقو ابزاری برش گردان است؛ چرا که چند لبه برنده دارد که با استفاده از آنها میتوان سوراخهای ایجاد شده را صاف و صیقل داد و به اندازه واقعی درآورد. برقو از قطعات مختلفی تشکیل شده است اما به صورت کلی جنس آن میتواند از فولاد باشد و لبههای آن هم آبکاری میشوند.

اجزای برقو

برقو از قطعات مختلفی تشکیل شده است اما به صورت کلی دو بخش عمده دارد که از جمله آنها میتوان به بدنه اصلی برقو و دنباله مخروطی یا استوانهای آن اشاره کرد. برای این که برقو به داخل برود سوراخ سر آن را مخروطی شکل میکنند که طول سر پیشرو گفته میشود که در برقوها میتواند تفاوت داشته باشد یعنی به مدل آن بستگی دارد، برخی برقوها مخروطی مقاومت و مستحکمتر نسبت به دیگری دارند.

سرعت برقو

سرعت کار در برقوها معمولا دو سوم سرعت مجاز کار متهها میباشد؛ اما در کارهای دیگر میتواند بیشتر از مته باشد. سرعت بالا در برقوها باعث ایجاد سر و صدا نمیشود در صورتی که از برقو مناسب و همین طور برقو با تیغه تیز استفاده شود.

انواع برقو

برقوها با توجه به کاری که دارند به صورت کلی به دو دسته تقسیم میشوند. برقو از نظر فرم ساختمانی به مدل برقو ثابت تقسیم شده که از یک قطعه فلز که جنس آن از فولاد ابزار یا تند بر بود تولید میشود. همچنین برقو ثابت با تیغه کاربیدی یکی دیگر از انواع برقو است که هر چند کارایی زیادی دارد اما طراحی آن دقیق نیست.

برقوهای قابل تنظیم، مدل دیگری از برقوها هستند که متشابه برقو متغیر میباشند، اندازه این برقوها میتواند با لغزاندن و با حرکت دادن تیغهها به سمت خارج و داخل محور تغییر میکند. از طرفی تیغههای این برقو قابل تنظیم، هم پس از استفاده کند میشوند و باید آنها را تعویض کرد.

برقو دستی

این مدل برقو همان گونه که از نامش مشخص است بانیروی دست کار میکند، انتهای این برقو دستی به مدل چهار پلو هستند که برای قرار گرفتن در داخل دستههای مخصوصی مثل قلاویز میباشند. قسمت سر این برقو مخروطی است تا بتوانند آن را به سادگی به داخل سوراخ بفرستند. برقو دستی دقت بالایی دارند؛ از این رو برای برقو کاریهایی که نیاز به دقت بالایی دارند از برقو دستی استفاده میکنند.

برقو ماشینی

برقو ماشینی ساختاری کمی متفاوت نسبت به الباقی دارد. برای انجام کارهایی روی ماشین مته و ماشین تر کاربرد دارد. این برقوها خشن کاری و پرداخت کاری را انجام میدهند و بیشتر در صنعت مورد استفاده قرار میگیرند.

نکاتی برای انتخاب برقو

برقو کاری تاثیر زیادی در نتیجه کار دارد. برقو انواع مختلفی دارد که برخی از آنها برای بعضی کارها مناسب نیستند و برخی دیگر مناسبند. به همین دلیل برای این که بتوانید برقو مناسب برای کاری که دارید انتخاب کنید باید یک سری نکات را در نظر داشته باشید.

اولین نکته

این است که نوع فلزی که باید برقو کاری شوند. اگر فلز را بتوان به راحتی تراشید برای آن میتوانید از برقوی مدل ثابت استفاده کرد؛ اما بالعکس اگر فلز سخت تراشیده شود باید برقی انتخاب شود که لبه مقاومی داشته باشد که بهترین انتخاب در این زمان برقو کاربیدی است.

دومین نکته

همچنین میزان برادهای که باید برداشته شود هم در انتخاب برقو تاقیر دارد. برای این مقدار زیادی براده ور دارید باید به سراغ برقوهای خشن و مقاوم رفت. از طرفی برای پرداختکاری از برقوی ماشینی باید استفاده کرد. همچنین همان طور که گفته شد برای سوراخ کاریهای خیلی دقیق بهتر از از برقو دستی استفاده شود.

تاریخچه و قسمت های تشکیل دهنده دستگاه CNC

تاریخچه و قسمت های تشکیل دهنده دستگاه CNC

۱-۱) تاریخچه ماشینهای کنترل عددی

بعد از جنگ جهانی دوم ضرورت وجود دستگاههایی که توانایی ساخت قطعات پیچیده و دقیق را برای صنایع هوافضا داشته باشند احساس میشد تا قبل از سال ۱۹۴۹ کارهایی در زمینه کنترل ماشینها; استفاده از کارتهای مخصوص سوراخ دار انجام شده بود در سال ۱۹۴۹ gohn parsons از شرکت پارسونز اولین قرارداد خود را بانیروی هوایی آمریکا جهت ساخت اولین دستگاه با کنترل عددی NC منعقد کرد. در سال ۱۹۵۱ این پروژه بهانیستیتو تکنولوژی، ماساچوست (MIT) واگذار شد.

در سال ۱۹۵۲ کوششها وتحقیقات آزمایشگاه سرومکانیزم انیستیتو تکنولوژی ماساچوست به بار نشست و اولین ماشین فرز NC تلاشهای زیادی برای به وجود آوردن دستگاههای کنترل پیشرفتهتر انجام شد. با ورود کامپیوتر به سیستمهای NC تحول دیگری در تکنولوژی NC به وجود آمد که امروز ماشینهایCNC با تعداد محورهای کنترل بیشتر و دقت و سرعت بهتر به وفور دیده میشود که میتوان اتوماسیون را به سطح بسیار بالایی در سیستمهای DNC، CAD/CAM و CIMS مشاهده نمود.

۲-۱) کنترل عددی (NC)

کنترل عددی عبارت است از استفاده از کدهای رمزبندی شده اعداد، حروف و علائم که قابل فهم برای واحد کنترل است و پس از رمز گشایی به پالسهای الکتریکی جریان تبدیل شده و از این پالسها برای روشن و خاموش کردن سیستم محرکه، کلاچ و تجهیزات ماشین استفاده میشود. فلسفه بوجود آمدن ماشینهای NC علاوه بر ضرورت توانایی ساخت قطعات پیچیده ایجاد خودکارسازی و اتوماسیون نیز میباشد.

بشر همواره سعی بر آن داشته که تولید مکانیزه شود چرا که خودکار سازی یا اتوماسیون میتواند موجب ارتقای کیفی و کمی بهره وری فعالیت های انسانی گردد و نیز این امکان را فراهم میسازد که تعداد کمی از افراد متخصص به نتایجی دست یابند که دستیابی به آنها در گذشته نیازمند مشارکت تعداد زیادی افراد با تجربه بود. از طرفی سیستمهای خودکار انجام کارهایی را که فراتر از تواناییهای انسانی میباشد امکانپذیر میکند.

۳-۱) کنترل عددی کامپیوتری

کنترل عددی کامپیوتری (CNC) یک سیستم NC مبتنی بر استفاده از کامپیوتر به عنوان واحد کنترل است. در این کنترلها سرعت پردازش اطلاعات به دلیل استفاده از کامپیوتر بسیار بالا است و بر خلاف ماشینهای NC که برنامه را خط به خط میخوانند قادر است تمام خطوط برنامه را بخواند و چک کند و سپس اجرا نماید سرعت و انعطافپذیری بالای ماشینهای CNC و کار با آن این شهامت را میدهد که آنچه را که در ذهن دارند در اسرع وقت بیازمایند و به ارتقای محصول خود فکر کنید و به سرعت نیازمندیهای مشتریان خود را تأمین نموده و در اسرع وقت خود را با نیازمندیهای بازار هماهنگ نمایند.

۴-۱) اجزای اصلی ماشینهای CNC

۱-۴-۱) برنامه ماشین

۲-۴-۱) واحد کنترل ماشین Machine Control Unit

۳-۴-۱) ماشینافزار: موتورها، اجزای مکانیکی، سیستم

۱-۴-۱) برنامه ماشین (واحد ورودی )

برنامه شامل مجموعهای از اعداد، حروف و نشانه هایی است که به ماشین میگوید چه عملی را باید انجام دهد. مجموعه این اعداد، حروف و علائم که به صورت کدهای رمز بندی شده میباشند توسط واحد کنترل ماشین(CNU) تفسیر میشوند. این برنامه علاوه بر اطلاعات مسیر قطعه کار شامل اطلاعات تکنولوژی (مقادیر سرعت و پیشروی) و اطلاعات کمکی (مثل روشن و خاموش کردن سه نظام، قطع و وصل جریان سیال خنک کننده نیز میباشد برنامه میتواند علاوه بر تایپ مستقیم از طریق صفحه کلید دستگاه (MDI) از طریق نوار سوراخدار، نوار مغناطیسی، دیسک مغناطیسی و کامپیوتری (DNC) به ماشین ارسال میشود.

۲-۴-۱) واحد کنترل ماشین

CNC نوعی کنترل است که بر روی ماشین های افزار به منظور اتوماسیون استفاده شده و هر سیستم کنترل دارای سه جزء اصلی واحد ورودی واحد پردازشگر و واحد خروجی میباشد.

پیچیدهترین سیستم کنترلی را انسان دارد که درآن حواس پنجگانه به عنوان واحد ورودی مغز انسان به عنوان پردازشگر و ماهیچهها و کلام انسان به عنوان واحد خروجی عمل میکند.

در CNC نیز سه جزء اصلی نام برده شده و عنوان واحد ورودی واحد پردازشگر و واحد خروجی عمل مینماید اجزای واحد کنترل عبارتند از: نوارخوان، میکروپروسسور CPU، حافظه RAM،حافظه ROM، Buffers، PHC،تقویت کننده، تابلوی کنترل و… انجام برخی اعمال که برای انسان بسیار ساده است از قبیل خواندن اندازه، تمایز بین اعداد، حروف و علائم مختلف برای تجهیزات الکترونیکی و کامپیوتری بسیار مشکل میباشد در نتیجه اطلاعات ورودی به ماشین به منظور شناخت سریع و آسان آنها باید رمز بندی شوند.

سیگناهای اطلاعاتی دارای یکی از چهار حالت زیر میباشد.

۱) سیگنال آنالوگ یا پیوسته:

سیگنال کلامی انسان، دماسنج، فشار سنج از این قبیل سیگناها میباشند و کار با این سیگناها بسیار مشکل است

۲) سیگنال دیسکریت یا گسسته

سیگنالی است که مقادیر آن در محدوده زمانهای مساوی مقادیر ثابتی را دارا میباشد این مقادیر هیچ گونه نسبتی با یکدیگر ندارند بهترین مثال برای سیگنالهای فوق مثالهای آماری میباشد.

۳) سیگنال دیجیتالی یا پلهای

نوعی سیگنال دیسکریت یا گسسته است با این تفاوت که مقادیر آن با نسبت مشخص تغییر میکند سیستم های مخابراتی با سیگنال دیجیتال کار میکنند.

۴) سیگنال باینری یا دو رویی

نوعی سیگنال دیجیتالی است با این تفاوت که مقادیر آن فقط بین دو محدوده صفر و یک تغییر میکند. مانند کلید کهدارای دو حالت بازوبسته میباشد که در حالت باز صفر و در حالت بسته یک در نظر گرفته میشوند.

سیگنالهایی که در مهندسی بیشتر از همه موارد استفاده قرار میگیرند سیگنالهای دیجیتال میباشند که اغلب آنها جزء سیگنالهای باینری محسوب میشوند. سیگنالهای باینری در ارائه اطلاعات دارای ارزش بسیار هستند چون درکنترل میتوان آنها را به سادگی نمایش و همچنین عملیات ریاضی را به راحتی با آنها انجام داد اعداد حروف ونشانهها را میتوان به راحتی با این سیگنالها رمز بندی کرد. در جبر بول که فقط از دو عدد صفر و یک استفاده شدهاست و بر خلاف جبر عمومی که از طیف و سیعی از اعداد استفاده شده میتوان عملیات منطقی NoT، AND،NOR و NAND را به زبان ریاضی نوشت و در تکنولوژی کنترل استفاده کرد. کامپیوتر یک وسیله برقی است که با ولتاژ کار میکند اگر کامپیوتر براساس اعداد اعشاری (آنالوگ) ساخته شود نیاز به ده نوع ولتاژ مختلف برای شناسایی اعداد ۹… و۲ و۱ و۰ داشت که انجام چنین کاری بسیار پر هزینه و مشکل است با استفاده از اعداد باینری نیاز به یک ولتاژ داریم که میتواند دو حالت وجود ولتاژ (یک) و عدم وجود ولتاژ را داشته باشند.

اعداد در سیستم باینری زنجیرهای از صفر و یک میباشد که در دو نوع ISO و EIA استاندارد شدهاند.

۳-۴-۱) ماشین افزار

سومین قسمت اصلی یک سیستم CNC ماشین ابزار میباشد که کار اصلی فرآیند یعنی براده برداری را انجام میدهد این قسمت در حقیقت شامل قطعه کار، ابزار، فیکسچر و دیگر اجزاء مکانیکی و برقی موجود در ماشینCNC میباشد ماشینهای ابزار نیز خود به چند گروه تقسیم بندی میشوند.

۱) ماشینهایی که درآن قطعه کارحرکت دورانی وابزارحرکت خطی داردمانندتراشCNC

۲) ماشینهایی که در آن قطعه کار حرکت خطی و ابزار حرکت دورانی دارد مانند فرزCNC

۳) ماشینهایی که در آن براده برداری به روشی تخلیه الکتریکی انجام میشود.

۴) ماشینهایی که به روش سایش براده برداری میکند مانند سنگ CNC

۵-۱)اجزاء مکانیکی و برق ماشینهای CNC

۱-۵-۱) بدنه ماشین:

عضوی از ماشینی است که سایر اجزای روی آن سوار میشوند لذا باید بسیار محکم و مقاوم در برابر ارتعاش و حرارت باشد تا بتواند شتابها و سرعتهای بالا را تحمل نماید عمدتاً از چدن خاکستری سخت کاری شده و در بعضی موارد از سرامیک و یا گرافیت ساخته میشود.

۲-۵-۱) اسلایدرها:

صفحات صاف و سختی هستند که ابزارگیر یا میز روی آنها به کمک رولیرینگ و سیستم روغن کاری میلغزند برایکاهش اصطکاک، اسلایدرها پوشش داده میشوند و یا روی لایه نازکی از روغن یا بالشی از هوا نیز حرکت میکنند.

۳-۵-۱) محور اصلی:

موتور اصلی در دستگاه تراش قطعه کار و در فرز ابزار را میچرخاند در هر دو حالت موتور باید توان لازم برای برش قطعه کار را ایجاد میکند اگر در ماشین تراش CNC بخواهیم سرعت برش ثابت داشته باشیم یک سیستم تصحیح سرعت بدون پله با ترمز مورد نیاز است موتور محور اصلی میتواند از نوع DC برای ماشینها ورباتهای کوچک و یا از نوع سه فاز AC برای توانهای بالاتر باشد در نوع اخیر به کمک درایو مخصوص جهت ایجاد سرعتهای مختلف نیازمندیم البته درصورتی که فقط سرعتهای خاصی مورد نظر باشد میتوان از یک گیربکس هم استفاده کرد

۶-۱) انواع موتورهای محرک محورها

در ماشینهای CNC برای به حرکت درآوردن و پیشروی محورها در ماشینهای کنترل عددی از محرکهای الکتریکی، هیدرولیکی و پنوماتیکی استفاده میشود که به شرح هر یک از آنها پرداخته میشود از جمله عوامل موثر در انتخاب نوع محرکها میتوان قدرت موتور، هزینه، قابلیت اعتماد و اطمینان مصرف برق و نگهداری آن را نام برد.

۱-۶-۱) محرکهای الکتریکی

محرکههای الکتریکی شامل مورهای AC، DC و یا موتورهای پلهای میباشند.

الف) موتورهای جریان مستقیم (DC)

در این نوع موتورها عامل حرکت میدان مغناطیسی استاتور یا جریان الکتریکی رتور میباشد که سرعتهای دورانیدر این موتورها با تغییر ولتاژ و همچنین گشتاور موتور با میزان جریان ورودی به خوبی قابل کنترل میباشند اینموتورها به دلیل ویژگیهایی که از جمله قدرت بالا، سرعت یکنواخت، عکس العمل سریع نسبت به تغییرات سرعت و… بیشترین کاربرد را در ماشینهای CNC دارا میباشند از این موتورها در مدارهای باز استفاده نمیشود ولی در مدارهای بسته استفاده از آنها زیاد میباشد از این موتورها بیشتر جهت دوران اصلی سه نظام استفاده میشوند.

ب) موتورهای جریان متناوب (AC)

در این نوع موتورها سرعت دوران متناوب با تغییر فرکانس ورودی تغییر کرده و تنها مزیت این موتورها این استکه نیازی به یک سو کننده ندارند و به دلیل حجم زیاد در مقایسه با موتورهای DC کاربرد کمتری در ماشینهایCNC دارند از این موتورها بیشتر جهت حرکت ابزار در راستای محورها استفاده میشوند.

ج) موتورهای پلهای

در این موتورها با دادن هر پالس کنترل ورودی، موتورها به اندازه زاویه مشخص که زاویه گام نام دارد دوران کرده ومتناسب با آن زاویه پیچ ساچمهای دوران میکند که باعث حرکت خطی مهره به اندازه مورد نظر میشود دقت اینموتورها به زاویه گام و گام پیچ ساچمهای بستگی دارد و با افزایش تعداد قطبها میتوان دقت آنها را افزایش داد از خصوصیات این موتورها حجم کم کنترل دقیق محورها و ارزان بودن آنها میباشد و از معایب آنها قدرت کم آن میباشد از این نوع موتورها در سیستمهای مدار باز استفاده میشود از این موتورها بیشتر برای جابجایی ابزار(Tool Changer) در ماشینهای کنترل عددی کوچک استفاده میشود.

۲-۶-۱) محرکههای هیدرولیکی

در محرکههای هیدرولیکی برای طولهای کم از سیلندر و پیستون و برای طولهای بلند از موتورهای هیدرولیک استفاده میشود از مزایای این سیستمها قدرت زیاد و عکس العمل سریع آن در مقابل تغییر جهت حرکت میتوان نام برد از این محرکهها بیشتر از سیستمهای مدار بسته استفاده میشود این محرکهها دارای وزن و حجم کمی بوده و امکان استفاده آنها در محیط های خطرناک وجود دارد همچنین محرکههای هیدرولیکی دارای حرکت یکنواختی بوده و پلهای نمیباشد از معایب آنها نشتی روغن و گران بودن آنها میباشد و ضمناً در مقایسه با موتورهای الکتریکی از عکس العمل و دقت پایین برخوردارند.

۳-۶-۱) محرکههای پنوماتیکی

نحوه عملکرد این محرکههای شبیه محرکههای هیدرولیکی میباشد و نسبت به آنها دقت کمتری دارد از مزایای آنها ارزان بودن آلودگی کمتر میباشد و از معایب آنها عکس العمل بسیار کند آنها میباشد چون تراکم پذیری سیالدر این جا بیشتر از محرکههای هیدرولیکی میباشد.

۷-۱) پیچ و مهره ساچمهای (BALL SCREW)

برای تأمین حرکت پیشروی محورها (میز یا ابزارگیر) معمولاازمکانیزم(Ball screw) استفاده میشود برای سهولت حرکت و به حداقل رساندن سایش ولقی از نوعی پیچ و مهره خاص با گام مشخص استفاده میشود که فضای بین پیچ و مهره با ساچمههای بسیار دقیق پر شده است به این ترتیب بین پیچ و مهره عمل غلطش صورت میگیرد نه لغزش و با وجود ساچمههای دقیق لقی در هنگام معکوس شدن جهت حرکت به حداقل میرسد و حرکت بسیار نرم و دقیق را حاصل مینماید به این اساس به راحتی میتوان به یک ماشین CNC فرمان حرکتی معادل ۰٫۰۰۱ میلیمتر را داد و انتظار حرکت دقیق را هم داشت.

۸-۱) سیستمهای اندازهگیری موقعیت محورها (ENCODER)

به منظور کنترل موقعیت محورها ازEncoder استفاده میشود در این مکانیزم یک دیسک شیشهای که روی آن خطوط تاریکی و روشنی طراحی شده است را در امتداد محور قرار میدهند یک منبع نوری دریک طرف صفحه و یک یا چند سنسور نوری (فتوسل) در طرف دیگر قرار گرفتهاند که همواره با محور حرکت میکنند در هنگام دوران محور مسیر نور توسط خطوط تاریک روی دیسک قطع و وصل شده و سلول نوری ولتاژ خروجی را براساس شدت نور میدهد و در نتیجه فتوسل یک موج سینوسی را ارسال میکند که این منبع به یک پالس تغییر شکل میدهد و پالسهای خروجی شمرده میشوند از روی آن میزان جابجایی محورها محاسبه میشود. معمولا در این نوع از سیستمهای اندازهگیری صفحه شیشهای به شکل دایره بوده که به آن اینکودرهای زاویهای میگویند و روی محور ball screw سوار میشود و همراه آن دوران میکند این اینکودرها کوچکتر و نگهداری آن آسانتر است. علاوه بر این اینکودر از نوع خطی آن نیز استفاده میشود.

۹-۱)سیستم اندازهگیری سرعت دورانی محورها

برای اندازهگیری سرعت دورانی محور اصلی از تاکومتر و سنسورهای نوری استفاده میشود تاکومتر به زبان سادهیک مدار الکتریکیDC تولید کننده ولتاژ میباشد که همواره با محور اصلی دوران میکند و متناسب با دوران ولتاژ خروجی با ایجاد میکند ولتاژ خروجی این دستگاه به عنوان فید بک برای نمایش سرعت موتور استفاده میشود.

این سنسورها در ماشینهای CNC وظیفه شمارش دوران محور اصلی را دارند محل نصب این سنسورها در پشت محور اصلی است که بین آنها یک صفحه گرد که در محیط آن سوراخهایی موجود میباشد وجود دارد. هم زمان با چرخش سه نظام این صفحه گردش میکند که نوری که از فرستنده سنسور به طرف گیرنده سنسور فرستاده میشود بر اثر چرخش صفحه سوراخدار قطع و وصل میشود و اطلاعات مانند یک موج سینوسی دوران محور اصلی را مشخص کرده و آن را میتوان بر روی مانیتور دستگاه مشاهده کرد این سنسورها حساسی بوده و به عنوان موجود در کارگاه مانند گرد و غبار و دود و روغن عکس العمل نشان میدهند.از دیگر عوامل اختلال در سنسور دست کاری آن توسط افراد غیر آشنا میباشد. درماشینهایCNC ساخت شرکتBoxford انگلستان ازاین نوع سنسورهااستفاده شده است.

علاوه بر اجزاء فوق، هر دستگاه دارای اجزاء دیگری نیز میباشد که عبارتند از

- سیستم هشتداردهنده

- سیستم تعویض ابزار

- سیستم تعویض پالت

- سیستم تعویض سرعت محور دادن دوران (اسپیندل)

- سیستم روغنکاری

- سیستم خنک کاری

- میزهای گردان

- سیستم انتقال براده

سیستم مختصات تراش CNC

معمولا در سیستمهای تراشی، دو محور مورد نیاز میباشد تا ابزار را نسبت به قطعه کار حرکت دهیم محور Zمحور تقاون قطعه کار و محور X محور قرارگیری ابزار برشی است همیشه جهت مثبت محور X به طرف ابزار و جهت مثبت محور Z به طرف مرغک دستگاه میباشد لذا جهت مثبت محور X بستگی به این دارد که ابزار در کدام سمت قطعه کار قرار میگیرد.

۱۰-۱) انواع نقاط مبنا و مرجع در برنامه نویسی

هدف اصلی در برنامه نویسی CNCتعیین مسیر حرکت ابزار توسط تعریف نقاط تشکیل دهنده، مسیر و نحوه حرکت ابزار بین نقاط مذکور میباشد. بدین وسیله و با توجه و مطالب بیان شده مراحل زیر را به ترتیب انجام میدهیم.

-۱ تعیین مبدأ مختصات برای سیستم فوق که معمولا آن را روی نقطه صفر قطعه کار میگیرند.

-۲ تشکیل دستگاه مختصات برای تعیین مختصات نقاط تشکیل دهنده مسیر حرکت یه منظور سهولت کار برنامهریزی در ماشینهای CNC نقاط مرجع و صفر زیر موجود و قابل تعریف میباشند.

۱-۱۰-۱) نقطه صفر ماشین (MACHINE ZERO POINT)

یک دستگاه مختصات ثابت و مشخص روی ماشینهای CNC وجود دارد که برنامه نویسی باید از آن اطلاع کافی داشته باشد مبدأ مختصات این دستگاه را نقطه صفر ماشین مینامند و با حرف M مشخص میشود و نقطهای است غیرقابل تغییر که به نقطه صفر ثابت نیز معروف است. این نقطه توسط شرکت سازنده دستگاه بر روی دستگاه تعریف میشود، محل استقرار و تعریف این نقطه در ماشینهای تراش در محدوده گلویی سه نظام و در راستای محور Zها و در ماشینهای فرز معمولا در گوشه سمت چپ و در پایین میزفرز تعریف میشود. سیستم کنترل ماشینهای CNC فقط این نقطه را میشناسد و در حالت عادی (غیر برنامه) مختصات نقطه استقرار این نقطه نمایش داده میشود.

۲-۱۰-۱)زبی نقطه صفر قطعه کار (WORK PIECE ZERO POINT)

برنامه نویس با توجه به نحوه استقرار قطعه کار روی ماشین، یک دستگاه مختصات برای قطعه کار خود تعریف میکند که لازم است محورهای این دستگاه از لحاظ نام و جهت محورها مطابق با سیستم مختصات ماشین باشد. تا برنامه نویس بتواند مسیر حرکت ابزار را برای واحد کنترل ماشین تعریف نماید. در اکثر موارد چنانچه برنامه نویس موظف باشد که نقطه صفر دستگاه مختصات قطعه کار را بر نقطه صفر ماشین منطبق نماید مجبور به انجام محاسبات اضافی برای تعیین مختصات نقاط خواهد بود. که ممکن است منجر به خطا گردد لذا این امکان برای برنامه نویسی وجود دارد که نقطه دیگری غیر از نقطه صفر ماشینی را به عنوان مبدأ مختصات کار در نظر بگیرد ایننقطه را نقطه صفر قطعه کار نامند و اختصاراً با حرف W نشان میدهند و به نقطه صفر متغیر نیز معروف است و باتوجه به نحوه اندازه گذاری نقشه تعیین میشود و در برنامه نویسی جهت تراشکاری قطعات نقطه صفر قطعه کار را در راستای محور Z و در پیشانی قطعه کار انتخاب میکنند و در فرز کاری قطعات معمولا در یکی از گوشههای قطعه کار انتخاب میشوند.

۳-۱۰-۱) نقطه مرجع ابزارگیر

از آنجا که مسیر حرکت نوک ابزار در طول برنامه یابد مشخص باشد و در اکثر موارد ابزارها دارای طولهای متعددی هستند لذا به منظور تعیین دقیق مشخصات لبه برنده ابزار، باید نقطه مشخص از ابزارگیر برای ماشین تعریف شده باشد این نقطه را نقطه مرجع ابزارگیر گویند که در Tool Offset به لبه برنده ابزار منتقل میشود.

۴-۱۰-۱) نقطه مرجع (REFRENCE)

این نقطه در واقع مبدأ دستگاه مختصاتی است که جهت شناسایی و تشخیص موقعیت محورها و به عبارت دیگر برای کالیبره کردن سیستم اندارهگیری محورها و بر روی اکثر ماشینهای CNC تعریف میشود و هر بار که ماشین خاموش و روشن میشود باید توسط اپراتور به این نقطه بر سیم تا سیستم اندازهگیری قادر به درک و شناسایی موقعیت اندازهگیری خود باشد دست یابی به این نقطه که ریفرنسگیری نام دارد به این صورت است که ابتدا کلید Ref را روی پانل کنترل ماشینی فعال کرده و سلکتور پیشروی (Feedrate) ماشینی را کمی باز میکنیم حالا ابتدا کلید X را فشار داده، محور در جهت مثبت حرکت نموده و سپس به نقطه ریفرنس بر میگردد و متوقف میشود و سپس کلید Z+ را فعال کرده که محور Z ماشینی بعد از یک حرکت رفت و برگشت در نقطه ریفرنس متوقف میشود در این حالت ماشینی CNC آماده به کار میباشد لازم به ذکر است که در برخی از ماشینهای CNC از جمله Boxford کلید ریفرنس وجود ندارد و نیاز به ریفرنسگیری نمیباشد چون سیستم اندازهگیری آن مطلق و مستقیم میباشد ولی در اکثر ماشینهای CNC از جمله فانوک و زیمنس وجود دارد و یکی از نقاط مهم میباشد این نقطه با حرف R نشان داده میشود.

۵-۱۰-۱) جابه جایی نقاط صفر

سیستم کنترل ماشین فقط نقطه صفر ماشین را میشناسد، لذا بعد از برنامه نویسی لازم است که نقطه صفر قطعه کار به نقطه صفر ماشین معرفی شود و یا به عبارت دیگر نقطه صفر ماشین در فاصله بین این دو نقطه تعریف میشود و یابه عبارت دیگر نقطه صفر ماشین در فاصله بین این دو نقطه تعریف میشود این کار که جابه جایی نقطه صفر (zero offset) نامیده میشود.

۶-۱۰-۱)نقطه تعویض ابزار (N)

این نقطه درموقعیتی قابل دسترسی در فضای ماشین توسط برنامه نویسی تعریف میشود و یا در بعضی از ماشینهای تراش این نقطه توسط کدی تعریف شده است که در هنگام تعویض ابزار از عدم برخورد ابزار با قطعه کار اطمینان حاصل نمود.

انتخاب ابزار مناسب ماشینکاری

انتخاب ابزار مناسب ماشینکاری

موفقیت در فرآیندهای ماشینکاری (فرزکاری , تراشکاری و …) به انتخاب ابزار (تیغه برش) مناسب از نظر جنس , شکل و اندازه برای هر کار مرتبط می باشد . مواد زیادی با ویژگیها, قابلیتها و قیمت های مختلف برای ساخت ابزار تراش در دسترس می باشند که فولادهای آلیاژی پر کربن , فولادهای با آلیاژ کم و متوسط , فولاد ابزار تندبر (HSS) , آلیاژهای ریختگی کبالت , کاربیدهای سمانته, کاربیدهای ریختگی , کاربیدهای روکش شده, فولادهای تندبر روکش دار, سرامیک ها, سرمت ها , سرامیک های تقویت شده , نیترید بور مکعبی (CBN) و الماس های تک و چند بلوره شامل می شوند.

در ماشینکاری , هرچه سرعت براده برداری بیشتر باشد , زمان لازم برای ماشینکاری کاهش پیدا می کند که همین امر می تواند سبب کاهش هزینه تولید گردد.

تیغه های ابزار برشی در فرزکاری, تراشکاری و … به دلیل کار در شرایط بسیار سخت باید مشخصات زیر را دارا باشند :

§ مقاومت در برابر سایش

§ مقاوت در برابر خوردگی و پریدگی لبه ابزار

§ سختی بالا

§ سختی بالا در دمای بالا

§ چقرمگی زیاد (مقاومت به ضربه)

§ مقاومت زیاد در مقابل تغییر شکل

§ پایداری شیمیایی بالا (عدم ترکیب با ماده قطعه کار)

§ ضریب الاستیسیته بالا

در فرایندهای مختلف ماشینکاری از جمله در فرزکاری , سرعت براده برداری و نرخ پیشروی بوسیله جنس ابزار یا تیغه برشی محدود می شود تا تیغه برشی از عمر قابل قبولی برخوردار باشد. هرچه عمر ابزار ماشینکاری بیشتر باشد , دفعات تعویض ابزار و در نتیجه زمان و هزینه نیروی انسانی مورد نیاز کاهش می یابد و هزینه توقف تولید نیز کمتر می شود.

در ادامه به معرفی برخی از موادی که برای ساخت تیغه های فرز و تراش مورد استفاده قرار می گیرند , می پردازیم :

فولاد ابزار (TOOL STEEL)

برخی فولادهای کربنی و فولادهای با آلیاژ کم و متوسط که فولاد ابزار نامیده می شوند در گذشته متداول ترین ماده برای ساخت ابزار برشی محسوب می شدند که ضمن دارا بودن چقرمگی مناسب , لبه های برنده تیزی هم دارند. بر روی این فولادها عملیات حرارتی سخت کاری و بازپخت انجام می شود که فرایند بازپخت سبب افت سختی دما بالا در آنها می شود.

انواع آلیاژی این فولادها دارای عناصر مولیبدن و کروم برای افزایش سختی و تنگستن و مولیبدن برای افزایش مقاومت سایشی می باشند. این فولادها با افزایش دما تا دمای بازپخت ,سختی خود را از دست می دهند و مقومت سایشی محدودی نیز دارند و از همین روی برای ساخت ابزارهای برشی ارزان قیمت مناسب کار در سرعتهای پایین (در نتیجه حرارت کم) مورد استفاده قرار می گیرند.

فولاد تندبر (HIGH SPEED STEEL)

این دسته از فولادهای پر آلیاژ که در برخی استانداردها جزء فولادهای ابزار نیز محسوب می شوند در دماهای بالاتر سختی خود را بهتر حفظ می کنند و در مقایسه با تیغه های ساخته شده از فولاد ابزار با طول عمر مساوی , قابلیت براده برداری ۲ تا ۳ برابر سریعتر از آنها را دارا می باشند.

این فولادها که به اختصار HSS نیز نامیده می شوند دارای عناصر آلیاژی مولیبدن, کبالت, تنگستن, کروم و وانادیوم هستند که سختی و مقاومت سایشی آنها را افزایش می دهد.

در خال حاضر هنوز به میزان زیادی از این فولادها جهت ساخت مته و تیغه های فرز و تراش جهت کاربری های معمولی استفاده می شود که البته به مرور جای خود را به فولادهای تندبر روکش شده و کاربیدها می دهند. مهمترین مزیت فولادهای تندبر , چقرمگی بالا و ساخت آسان و کم هزینه آنهاست.

فولاد تندبر با روکش TIN

فولادهای تندبر روکش شده با نیترید تیتانیوم در سرعتهای برشی بالا حدود ۱۰ تا ۲۰ درصد بهتر از نمونه های بدون روکش هستند. از مزایای این فولادها , کاهش سایش ابزار است که سبب می شود در مرحله تیز کردن ابزار ,ماده کمتری برداشته شده و در نتیجه دفعات استفاده از تیغه برشی افزایش یابد. بهبود مقاومت به سایش بگونه ایست که یک ابزار برشی از جنس فولاد تندبر با روکش نیترید تیتانیوم پس از هر بار تیزکردن تا ۴ برابر نوع بدون روکش آن مورد استفاده قرار می گیرد و در نتیجه هزینه تولید را تا یک دهم کاهش می دهد.

کاربید

کاربیدها, آلیاژهای غیرآهنی هستند که به کاربیدهای سمانته یا تف جوشی شده معروف می باشند و علت آن نیز اینست که به روش متالورژی پودر ساخته می شوند. با استفاده از این مواد در ساخت تیغه های فرز و تراش , سرعت ماشینکاری به ۴ تا ۵ برابر افزایش می یابد. بیشتر کاربیدهای امروزی بر پایه کاربید تنگستن (یا مخلوطی از کاربید تنگستن و کاربید تیتانیوم و تانتالیوم) ساخته شده و دارای سختی بالا در دمای زیاد , پایداری شیمیایی خوب و اصطکاک کمتر حین براده برداری هستند. سرعت براده برداری با این مواد در مقایسه با فولادهای تندبر بیشتر بوده و قیمت آنها نیز بسیار بالاتر می باشد.ابزارهای کاربیدی سمانته به صورت تیغچه (اینسرت) هایی به فرمهای چهارگوش, مثلثی, لوزی و یا مدور و با قابلیت باز و بست روی پایه بکار می روند .

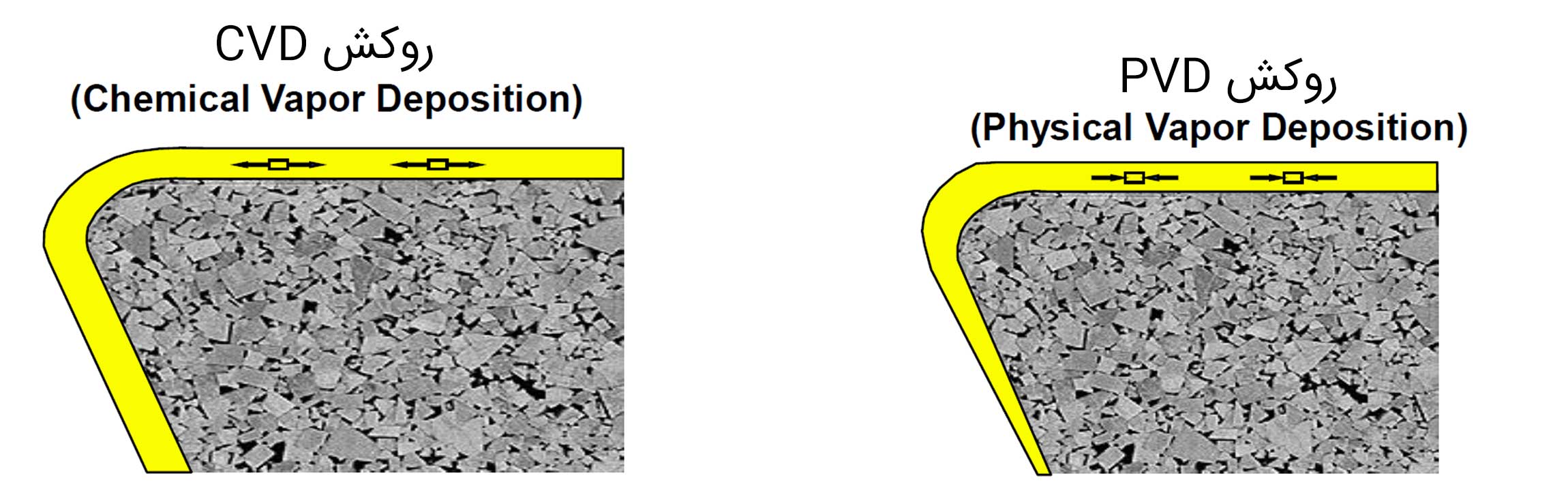

کاربیدهای روکش شده

از آنجا که پوشش دهی ابزار برشی به طور متوسط عمر آنرا تا ۳۰۰ درصد می تواند افزایش دهد, لذا استفاده از پوشش هایی مانند کاربید تیتانیوم از سال ۱۹۶۹ در صنعت رواج یافت. روکش مناسب ابزار برشی باید دارای سختی بالا, مقاومت سایشی خوب و پایداری شیمیایی باشد. برای روکش دهی کاربیدها از ترکیبات مختلفی مانند نیترید تیتانیوم (TiN) , کاربید تیتانیوم (TiC) و اکسید آلومینیوم (Al2O3) استفاده می شود که به صورت تک یا چند لایه بکار می روند.

ابزارهای برشی کاربیدی روکش دار در مقایسه با انواع بدون روکش , ۲ تا ۳ برابر مقاومت سایشی بیشتر داشته و در طول عمر مساوی, سرعت ماشینکاری را تا ۲ برابر افزایش می دهند. بکارگیری ابزارهای کاربیدی روکش شده به حدی رسیده است که امروزه ۸۰ تا ۹۰ درصد ابزارهای ماشینکاری از نوع روکش دار می باشند.

سرامیک

سرامیکها از اکسید آلومینیوم Al2O3 به روش متالورژی پودر و تحت فشار و دمای بالا ساخته می شوند. ابزارهای سرامیکی به صورت تیغچه های برش بر روی ابزار برشی نصب شده و سرعت ماشینکاری به وسیله آنها ۲ تا ۳ برابر تیغه های برشی کاربید تنگستن است. این نوع تیغه های فرز و تراش نیازی به خنک کاری حین ماشینکاری نداشته و از عمر یکسانی در مقایسه با کاربید های تنگستن برخوردارند. سختی زیاد و عدم میل به ترکیب شیمیایی , سرامیکها را به مواد مناسبی جهت ساخت تیغه های پرداخت کاری در سرعتهای بالا و با نرخ براده برداری بالا تبدیل نموده و جهت براده برداری از سوپرآلیاژها بکار می روند.

الماس

الماس سخت ترین ماده شناخته شده تا به امروز است .تیغه های الماس در مقایسه با کاربیدها به مقدار زیادی نیروهای تراش را کاهش داده و تراشکاری با آنها در سرعت های بالا و با نرخ تغذیه بسیار کم انجام می شود و سطح پرداخت کاری شده بسیار خوبی را ایجاد میکند. الماس در عین داشتن سختی و مقاومت سایشی خوب , بسیار شکننده بوده و شکل دادن به ان به صورت ابزار تراش بسیار دشوار است. در مجموع کارایی تیغه فرز و تیغه تراش های الماس در مقایسه با انواع کاربیدی بسیار بالاتر بوده و طول عمر ابزار و کنترل اندازه , پرداخت و کیفیت سطح قطعه بسیار بهتر است.

نیترید بور مکعبی (CBN)

از متریال های ساخته شده به دست بشر بوده و در اتوموبیل سازی و ماشینکاری فولادهای سخت کاری شده و سوپرآلیاژها بکار می روند. روش تولید آنها مشابه الماس بوده و قادر هستند سختی خود را در دماهای بالا حفظ کنند. به کمک آنها ماشین کاری مواد بسیار سخت مانند اینکونل ۷۱۸ و رنه ۹۵ ممکن شده است.

به کمک نیترید بور مکعبی می توان به شکل اقتصادی مواد سخت را با دقت پرداخت و کیفیت سطوح به مراتب بهتر با سرعت ۵ برابر و نرخ براده برداری ۵ برابر ابزارهای کاربیدی را بدست آورد. قیمت تیغه های فرز یا تراش ساخته شده از CBN کمی بیشتر از کاربید سمانته و سرامیکهاست ولی عمر آنها ۵ تا ۷ برابر ابزار برشی سرامیکی است که همین عامل ,بکارگیری آنها را علی رغم قیمت بیشتر, توجیه می کند.

مشکلات عمر ابزار و اینسرت های تراشکاری

مشکلات عمر ابزار و اینسرت های تراشکاری

یکی از عمده ترین مشکلات رایج در زمینه تراشکاری شکستن و یا کاهش طول عمر الماس ها می باشد .

این امر نه تنها در سرعت تراشکاری تاثیر دارد بلکه هزینه های گزافی را برای صنعتگران در بر دارد .

در همین راستا رعایت برخی مسایل می تواند در بهبود این مشکلات کمک کند .

در صورت بروز شکستگی و یا کاهش عمر ابزار:

- مرحله ۱ : پارامترهای ماشینکاری را کاهش دهید (ابتدا نرخ پیشروی سپس عمق برش را کاهش دهید )

- مرحله ۲ : به شکل سطح اینسرت نگاه کنید و با مراجعه به موارد زیر از آن به عنوان راهنما در جهت بهبود استفاده کنید.

سایش گودالی:

- از مایع خنک کننده استفاده کنید.

- اینسرت با مقاوت سایشی بالاتری انتخاب کنید.

- سرعت برشی را کاهش دهید.

- نرخ پیشروی را کاهش دهید.

خرد شدن اینسرت :

- نرخ پیشروی راکاهش دهید.

- عمق برش را کاهش دهید.

- اینسرت چقرمه تری انتخاب کنید.

- براده شکن قویتری انتخاب کنید.

- اینسرت ضخیم تری استفاده کنید.

شکاف بر روی لبه اینسرت:

- سرعت برشی را کاهش دهید.

- نرخ پیشروی را کاهش دهید.

- اینسرت با زوایای تنظیم کوچکتری انتخاب کنید.

لب پر شدن اینسرت :

- سرعت برشی را افزایش دهید.

- نرخ پیشروی را کاهش دهید.

- براده شکن قویتری انتخاب کنید.

- اینسرت چقرمه تری انتخاب کنید.

- لرزش و ارتعاش را حداقل کنید.

جوش خوردن براده به لبه اینسرت:

- سرعت برشی را افزایش دهید.

- بدون مایع خنک کننده ماشینکاری کنید.

- نرخ پیشروی را افزایش دهید.

- از براده شکن ساده استفاده کنید.

له شدن براده بر روی لبه اینسرت:

- نرخ پیشروی را تغییر دهید.

- عمق برش را تغییر دهید.

- از هولدر دیگر با زوایای تنظیم متفاوت استفاده کنید.

ترکهای شانه ای:

- جریان مایع خنک کننده را بیشتر کنید یا مایع خنک کننده را قطع کنید.

- سرعت برشی را کاهش دهید.

- نرخ پیشروی را کاهش دهید.

سائیده شدن سطح اینسرت:

- سرعت برشی را کاهش دهید.

- اینسرت با مقاوت سایشی بالاتری انتخاب کنید.

ابزارهای برشی مناسب برای کار روی سوپرآلیاژها چه هستند ؟

ابزارهای برشی مناسب برای کار روی سوپرآلیاژها چه هستند ؟

پیش تر و در این مقاله با ماشینکاری و انواع سوپرآلیاژها آشنا شدیم. حال به این می پردازیم که کدام نوع از ابزار CBN، سرامیکی و اینسرت های کاربایدی معمولی برای ماشینکاری روی این جنس از قطعات مناسب تر است.

ابزار CBN چیست ؟ ابزارهای برشی CBN

- ابزار CBN بیشتر برای آلیاژهایی با سختی بیش از 45HRC بوده و دارای قیمت بالاتری نسبت به ابزارهای کارباید معمولی می باشند.

- برای عملیات پرداخت و نیمه پرداخت سوپرآلیاژ ها از حداکثر عمق ۰.۵ میلی متر (CBN مقاوم به سایش) و برای عملیات های خشن کاری بین ۰.۵ تا ۳ میلی متر می باشد.

- به دلیل سختی و نقطه ذوب بالا، ابزارهای CBN می توانند گرما و فشار زیاد ماشین کاری را تحمل کنند. این ابزارها می توانند برای مدت زیادی لبه تیز خود را حفظ کنند و بنابراین کیفیت سطح را ثابت نگه داردن.

- سرعت های برشی برای ماشین کاری Inocel 718 با اینسرت های CNB10 می تواند ۳۰۰ تا ۴۰۰ متر بر دقیقه باشد.

- برای جلوگیری از ایجاد حرارت مضاعف ماشین کاری سوپرآلیاژ ها شرکت SECO آرایش های مخصوص زیر را پیشنهاد داده است. که ضمن ایجاد زاویه آزاد پیشانی اینسرت با تغییر و کاهش زاویه پخ محافظ توانسته کنترل بهتری در حرارت لبه برشی داشته باشد.

ابزارهای برشی سرامیکی

ابزار سرامیکی در کنار ابزار CBN میتواند انتخاب مناسبی برای ماشینکاری سوپرآلیاژ باشد

- به دلیل هندسه خاص لبه برشی ابزارهای سرامیکی در عملیات خشن کاری محدود است.

- یکی از عمده کاربردهای این ابزارها می تواند بعد از عملیات حرارتی باشد. در این مرحله از ماشینکاری میزان مواد باقیمانده از مرحله اول ماشینکاری، قبل از عملیات حرارتی از ۰.۵ میلی متر تا ۳.۰ میلی متر است.

- ابزارهای سرامیکی بر پایه اکسید آلومینیم AL2O3 می باشند که به آن آلومینا Alumina هم گفته می شود.

- اکسید آلومینم با TiC بین ۳۰ تا ۴۰ درصد به سرامیک سیاه (Black Ceramic) معروف است که این مواد مقاومت زیاد به سایش دارند و با سرعت های بالاتر در بعضی کاربردها تا ۳۰۰ متر بر دقیقه می توانند کار کنند.

- ابزارهای سرامیکی بر پایه نیترید سیلکون Si3N4 معروف به سیالون (Sialon) می باشند و دارای خواص خوبی مانند چقرمگی بالا، مقاومت به سایش از نوع شیار و مقاومت به لب پر شدن را دارند.

اینسرت های کاربایدی با روکش PVD برای سوپرآلیاژها

- گریدهای کاربایدی با پوشش PVD در ماشین کاری سوپرآلیاژها و آلیاژهای تیتانیم بهتر از ابزارهای با روکش CVD کار میکنند. این پوشش نازک و صاف بوده و تنش پسماند کمتری روی قسمت کاربایدی دارد که در مقاومت به لب پر شدن و ایجاد شیار کمک می کند.

- پوشش PVD نازک تر بوده و می تواند پروفیل بسته تری را روی قطعه ایجاد کند، این مطلب باعث میشود پوشش یا روکش PVD مانورپذیری بهتری نسبت به پوشش CVD داشته باشد.

- پوشش های PVD مقاومت ابزار به سایش و همچنین پایداری شیمیایی از سطح اینسرت را افزایش داده و احتمال به وجود آمدن براده با لبه انباشته را کم می کند.

برای خرید انواع اینسرت های تراشکاری به صفحه اختصاصی اینسرت ها مراجعه کنید.

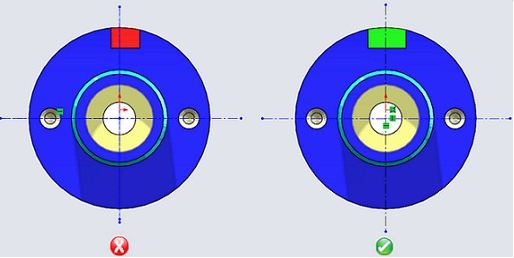

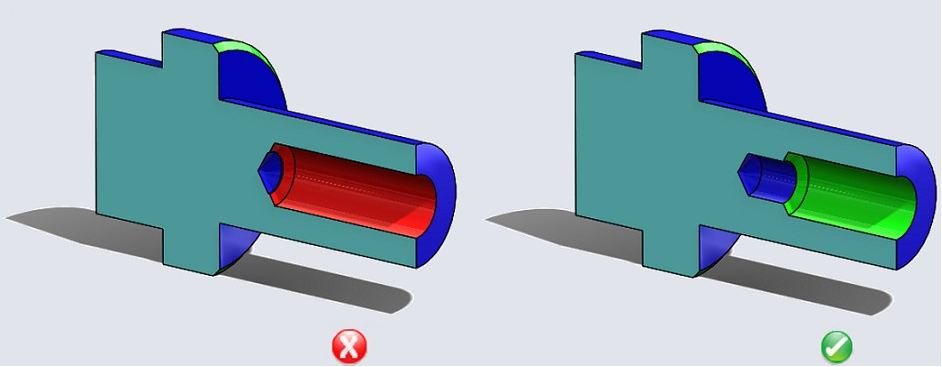

بررسی نکات مهم در طراحی قطعات مکانیکی برای تراشکاری

بررسی نکات مهم در طراحی قطعات مکانیکی برای تراشکاری

در این مقاله به بررسی برخی نکات مهم که باید در طراحی قطعات برای ساخت به روش تراشکاری مورد توجه مهندسین طراح قرار گیرد , می پردازیم .

طراحی قطعات مکانیکی باید بگونه ای صورت گیرد که مهار و بستن آنها در دستگاه تراش براحتی انجام شود . از دیگر موارد مهم می توان

به اجتناب از گوشه های تیز اشاره نمود که احتمال شکستن ابزار تراشکاری را افزایش می دهد .

در همین راستا طراح باید از برش های ناگهانی تا حد امکان اجتناب کند زیرا اثر زیادی در کاهش عمر ابزار تراش دارد .

انتهای سوراخ کور

در انتهای سوراخ های کور خلاصی لازم را برای ابزار فراهم کنید تا انجام عملیات های بعدی مانند هونینگ , بورینگ , برقوکاری و سنگ زنی

را ساده تر کرده و هزینه تولید را کاهش دهد . حداقل خلاصی لازم را می توان بر اساس درصدی از قطر سوراخ اصلی بیان نمود . توصیه

می شود که در فرایند طراحی مقدار خلاصی انتهای سوراخ برابر یا بزرگتر از ۳ درصد قطر سوراخ در نظر گرفته شود.

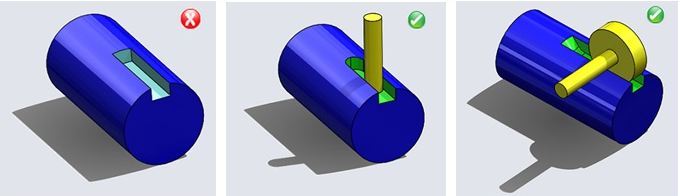

طراحی جای خار

توصیه می شود که در قطعات تراشکاری, جای خار بگونه ای طراحی شود که انتهای آن فیلت خورده باشد . جای خارهای فیلت خورده باید

بوسیله ماشینهای فرز وتیغه فرزهای انگشتی ماشینکاری شوند تا لبه های فیلت خورده خار بخوبی داخل جای خار ایجاد شده مستقر

گردد . قطر تیغه فرز باید همیشه برابر یا کمی کوچکتر از عرض جای خار باشد . باید دقت نمود که اگر شعاع فیلت انتهای جای خار برابر

شعاع تیغه فرز باشد ,سرعت ماشینکاری جای خار بیشتر شده و در نتیجه زمان آن کاهش می یابد .

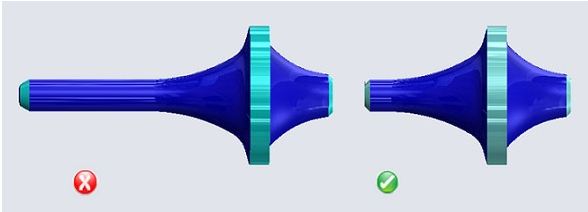

قطعات مدور نازک و بلند

در طراحی قطعات نازک برای تراشکاری , توصیه می شود در انتهای آزاد قطعه سوراخ مرکزی جهت استقرار در مرغک ماشین تراش ایجاد

شود .

در صورت عدم مهار قطعه در سمت آزاد ، قطعه کار تحت فشار ابزار خم شده و از حالت استوانه ای خارج می شود .

ضمن اینکه ممکن است قطعه کار در سمت سه نظام دستگاه شل شده و با جدا شدن آن, حادثه و آسیب ایجاد شود .

بطور کلی بهتر است طراحی.قطعات از ابتدا بگونه ای صورت گیرد که نیازی به بستن آن در مرغک تراشکاری نباشد و این امر با اجتناب از

طراحی قطعات نازک ممکن می گردد .

به همین منظور توصیه می شود که طراحی قطعات تراشکاری به صورتی انجام شود که نسبت طول کلی قطعه به حداقل قطر آن کمتر یا

برابر ۸ در نظر گرفته شود .

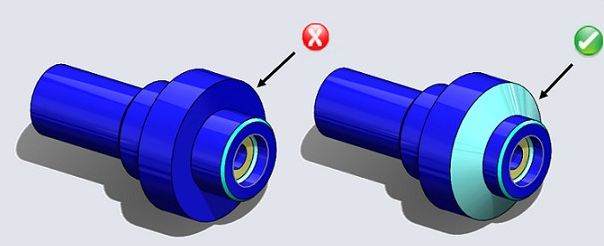

حداقل شعاع گوشه داخلی

توصیه می شود از گوشه های داخلی تند در طراحی خود اجتناب کرده و شعاع گوشه داخلی را به اندازه ای بزرگ در نظر بگیرید که ابزار با

شعاع نوک بزرگ نیز بتواند براحتی آنرا تراشکاری کند زیرا ابزارهای با شعاع بزرگ ، کمتر از سایر تیغه های تراشکاری مستعد شکستن می

باشند . در قعات تراشکاری ، حداقل شعاع در گوشه های داخلی است که تعیین کننده نوع تیغچه قابل استفاده در فرآیند تولید می باشد .

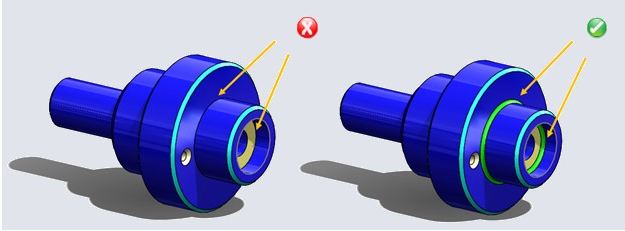

خلاصی قطر خارجی

در نظر گرفتن خلاصی در قطر خارجی پروفایل تراشکاری یک قطعه به ماشینکاری نرم و آسانتر قطعه منجر می شود .

طراحی پروفایل کلی قطعات دوار باید بگونه ای باشد که فرم قطعه براحتی با حرکت ساده ابزار قابل تراش بوده و حداقل تعویض ابزار را نیاز

داشته باشد زیرا شیارهایی با دیواره های موازی یا دارای دیواره هایی با شیب تند را نمی توان در یک مرحله تراشکاری نمود .

در همین راستا ، پروفایل هایی که دارای سطوحی با شیب حداکثر ۵۸ درجه نسبت به محور قطعه کار هستند را می توان براحتی

تراشکاری نمود.

شیارهای طولی متقارن

توصیه می شود که شیارهای محوری و جای خارها بگونه ای طراحی شوند که نسبت به حول محور دوران متقارن باشند .

عدم وجود چنین تقارنی در قطعه تراشکاری, سبب بروز مشکل در زمان مونتاژ و کوپل شدن با قطعات دوار مقابل خواهد شد .