هلدر داخل تراش تراشکاری

هلدر داخل تراش تراشکاری

انواع هلدر داخل تراش جهت عملیات داخل تراشی در قطعه کار است .

هلدر داخل تراش با گیرش الماس سبب امکان براده برداری را فراهم می آورد. هلدر داخل تراش دارای ۵ نوع سیستم گیرش می باشند .

انواع هلدرهای داخل تراشی از نظر جهت برش شامل چپ تراش و راست تراش می باشد. در انتخاب هلدرهای داخل تراشی توجه به قطر هلدر بسیار مهم

می باشد .

همچنین نوع سیستم گیرش الماس تراشکاری که در مقاله انواع سیستم گیرش هلدر تراشکاری ابن عامل را تشریح کردیم از عوامل مهم در انتخاب هلدر داخل تراش است .

قیمت هلدر تراشکاری داخل تراش

عواملی نظیر قطر، نوع سیستم گیرش، شرکت تولید کننده و نوع فولاد تعیین کننده قیمت هلدر داخل تراش است .

هلدرهای داخل تراشی از قطر ۶ الی ۵۰ میلی متر است .

هلدر داخل تراش کارباید دارای قیمت بالاتری نسبت به هلدرهای معمولی می باشند.

هلدر داخل تراش ضد ارتعاش

برای جلوگیری از ارتعاش در زمان ماشینکاری از هلدر ضد ارتعاش یا هلدر کارباید استفاده می کنند.

ساخت هلدر داخل تراش

در صورت نیاز امکان ساخت هلدر داخل تراش بنابر سفارش شما امکانپذیر است.

خرید هلدر داخل تراش از دکتر الماس

مجموعه دکتر الماس با استفاده از کارشناسان متخصص خود در زمینه ماشین ابزار و ابزارآلات ماشینکاری اقدام به مشاوره تخصصی در زمینه ابزارآلات

تراشکاری و فرزکاری نموده است .

جهت سهولت در انتخاب ابزار فیلترهایی در سمت راست و زیر محصول قرار داده شده است .

همچنین کارشناسان ما جهت اعلام قیمت و مشاوره رایگان آماده پاسخگویی به شما می باشند .

مته خزینه چیست ؟

مته خزینه چیست ؟

مته خزینه (Countersink) که در میان صنعتگران با نام مته پخ زن شناخته می شود ابزاری جهت ایجاد محل قرار گیری گل پیچ

یا خزینه پیچ بر روی سوراخ می باشد .

قسمت بالای مته خزینه به شکل مخروط می باشد که دارای لبه های برنده و شیار است .

وظیفه شیار انتقال براده حاصل از عملیات خزینه کاری می باشد .

شنک یا دنباله مته خزینه به صورت استوانه ای و همچنین برای استفاده برای برخی ماشین آلات به صورت مخروطی یا مورس

می باشد .

نوع استوانه مته خزینه جهت خزینه کاری در انواع دریل های دارای سه نظام مورد استفاده قرار می گیرد .

قطر مته خزینه براساس بزرگترین قطر قسمت مخروطی محاسبه می شوند .

مته خزینه یا پخ زن برای خزینه کاری گل پیچ دارای زوایای ۶۰، ۹۰ و ۱۲۰ درجه است .

جنس مته خزینه

جنس بدنه مته خزینه از فولاد ابزار سازی می باشد و دارای دو متریال HSS و HSS-CO می باشد .

خرید اینترنتی مته خزینه

در فروشگاه اینترنتی دکتر الماس به دلیل وجود تنوع در کیفیت و تنوع در برند و قیمت مته خزینه امکان خرید این محصول به صورت آنلاین فراهم گردیده است .

یودریل سوراخکاری یا مته اینسرتی

یودریل سوراخکاری یا مته اینسرتی

یودریل چیست؟

یودریل UDRILL که با نام مته اینسرتی نیز یا مته با قابلیت تعویض اینسرت شناخته می شود ابزاری برای سوراخکاری سطوح

بوسیله دستگاه های صنعتی می باشد.

یکی از ویژگی های این نوع مته ها قابلیت سوراخکاری بر روی سطوح محدب، مقعر، شیب دار و نامنظم است. یکی دیگر از

مزایای استفاده از یودریل در طولانی مدت قابلیت تعویض نوک یا لبه های برنده است که در مقابل مته نیازمند تیزکاری می باشد

ولی یودریل قابلیت تعویض اینسرت بوسیله پیچ را دارد و همچنین قابلیت کار بر روی متریال های مختلف با تعویض گرید اینسرت

که در مته با تعویض خود مته این قابلیت ممکن می باشد .

یکی دیگر از ویژگی های مهم یودریل در صنعت امکان افزایش تولید و کاهش زمان تعویض ابزار می باشد .

ساختمان یو دریل

مکانیزم کاری یودریل نیز همانند مته می باشد بدین صورت که دارای نوک تیز برای سوراخکاری و شیارهایی بر روی بدنه جهت

تخلیه براده می باشد. همچنین همانند برخی مته ها دارای دو سوراخ مرکزی در بدنه جهت هدایت مایع خنک کننده جهت

کاهش حرارت قسمت نوک مته حین عملیات سوراخکاری و ایجاد جریان خروجی برای سهولت در تخلیه براده می باشد.

یودریل معمولا دارای دو اینسرت نامتقارن که از نظر موقعیت دارای روی هم پوشانی می باشند. بزرگترین مزیت استفاده از این

نوع ابزار استفاده از دو نوع اینسرت با هندسه و گرید متفاوت برای کار در قسمت مرکزی و محیطی مته است. انتخاب گرید

امکان عملیات سوراخکاری بر روی متریال های مختلف نظیر انواع فولاد، چدن، استیل و فلزات غیر آهنی نظیر مس، آلومینیوم،

برنج را فراهم می آورد.

الماس یودریل

اینسرت یودریل می تواند از نظر فرم هندسی شش گوش یا مربع باشد.

این الماس ها در درون نشیمگاه قرار می گیرند و از سه نقطه حمایت می شود و توسط پیچ ها در جای خود بسته می شوند.

در قطر های بالاتر از چهار اینسرت استفاده می شود که دارای قابلیت روی هم پوشانی هستند.

کد اینسرت یودریل

الماس های یودریل شش گوش با کد W و چهار گوش با کد S شناخته می شوند.

الماس های چهارگوش با کد SPMT و شش گوش WCMX شناخته میشوند.

انتخاب طول کارگیر یودریل

برای انتخاب یو دریل و خرید اینترنتی یودریل توجه به قطر، طول لبه برنده و نوع الماس بسیار مهم می باشد .

در انتخاب طول لبه برنده مته توجه به این نکته که طول کارگیر یا لبه برنده براساس قطر یودریل مشخص می شود .

برای مثال یودریل قطر ۲۵ با طول 3D حاصل ضرب عدد ۳ بر قطر می باشد که ۷۵ میلیمتر است.

خرید اینترنتی یودریل یا مته اینسرت با قابلیت تعویض لبه برنده

امروزه با توجه به نیاز صنایع برای استفاده ابزار ها با طول عمر بالا و کاهش هزینه تولید استفاده از این یودریل مقرون به صرفه

می باشد.

دکتر الماس با استفاده از کارشناسان خبره برای اولین بار در کشور اقدام به فروش اینترنتی یودریل نموده هست بدین صورت

که ویژگی ها و مشخصات فنی بصورت کامل در

فروشگاه اینترنتی دکتر الماس ثبت شده است و امکان خرید اینترنتی را برای شما فراهم می آورد .

برندهای مطرح در تولید

یودریل سندویک (Sandvik)،

سکو (Seco)، والتر (Walter)، کنامتال (Kennametal)، تگوتک (TeaguTec)، ام بی سی (MBC)، آکو (AKKO)، ورگن (Vorgen) ، کیوسرا

(Kyocera)، مپال (Mapal) ، او کی ای استورم (OKE-Storm) ، ماروکس (Sandvik)، زد سی سی (ZCC) ، میتسوبیشی (Mitsubishi)،

لامینا (Lamina)، ویدیا (Widia)، اینگرسول (Ingersoll)، توشیبا تونگلوی (Toshiba Tungaloy) می باشند.

کاربرد حدیده

کاربرد حدیده

اگر بخواهیم این محصول را از نظر کاربری بررسی کنیم این نتیجه حاصل می شود که بسته به کاربرد آن نیز تنوع حدیده وجود

دارد. یعنی بین براده برداری برای لوله با پیچ تفاوت هست.

این محصول را می توان در موارد زیر دسته بندی کرد:

حدیده لوله

حدیده چند پارچه

حدیده یک پارچه

حدیده دستی

حدیده یک پارچه

اگر پیچ بری فقط با قطر های مشخص و معین به کار برده شود از حدیده یک پارچه استفاده می کنند.

پیچ های فولادی تا ۱۶ میلی متر ، فلزات سبک تا ۲۰ میلی متر و پیچ های برنزی تا قطر ۳۳ میلی متر مورد استفاده قرار می

گیرد.

این نوع حدیده در دو نوع گرد و شش گوش است که با توجه به توضیح بالا شش گوش بیشتر کاربرد ترمیمی دارد.

حدیده چند پارچه اصولا در پیچ هایی که بزرگ تر باشند حجم براده های آهن بیشتر است و نمی توان آن ها را با یک مرتبه براده

برداری به صورت کامل انجام داد .

برای همین نمی توان از یک پارچه استفاده کرد و در نتیجه در چند مرحله به آرامی پارچه ها را به هم نزدیک می کنند تا دندانه

ها در کنار هم کامل شوند و عمل براده برداری صورت بگیرد .

برای پیچ هایی که قطر آن ها متوسط باشد نیز باید از چند پارچه استفاده کرد چون که محیط خارجی آن به صورت چهار گوش

است و برای همین کار را کمی دشوار می کند به این دلیل که باید یکی از پارچه ها داخل حدیده به صورت ثابت قرار گیرد و

پارچه دیگر توسط پیچ قابل تنظیم باشد .

حدیده لوله

برای این که لوله فولادی را حدیده کنیم به طور معمول از دو یا چهار پارچه استفاده می کنند .

پارچه های این نوع کاربری طوری ساخته می شوند که بتوان با یک دست پیچ هایی که دارای گام مساوی هستند را حدیده کاری کرد .

از آن جایی که لوله ها را برای آب بندی بیشتر استفاده می کنند آن ها را به فرم مخروطی می سازند تا پارچه هم به درستی و استاندارد جا بیفتد .

اگر بخواهند که لوله را با کمک این وسیله براده برداری کنند نیاز است که چند نکته مهم را مدنظر قرار دهند تا از یاد نرود .

ابتدا باید سعی کرد که لوله را به درستی هدایت کرد و از انحراف آن جلوگیری کرد برای همین در قسمت عقب پارچه ها که به

پشت پارچه نیز معروف است آن را گیر می اندازند .

حدیده های چهار پارچه به کمک گردان ، لوله ها را به حرکت در می آورند تا بتوانند لوله را در شعاع کم حرکت بدهند .

نکته مهم این است که استفاده از دو یا چهار پارچه برای لوله به این خاطر است که نیرو وارد بر ابزار تحت زاویه ۱۲۰ درجه انجام

می گیرد تا مقطع لوله پهن نشود .

علامت اختصاری پیچ های لوله حرف R است که در کنار آن یک عدد قرار می گیرد آن عدد نشان دهنده قطر داخلی یا همان قطر آبدهی بر حسب اینچ است.

اجزا مختلف حدیده

این وسیله از ۵ قسمت اصلی تشکیل شده است که می توان این گونه توضیح داد که قسمت اول بدنه آن است که شکل و

فرم دندانه های رزوه بر روی آن قرار گرفته است .

قسمت دوم سوراخ های محیط است که برای محکم تر شدن حدیده بر روی دسته حدیده قرار می گیرد .

قسمت سوم پیچ تنظیم است که می توان به کمک آن میزان و عمق دندانه را نسبت به سطح میله تنظیم کرد و در قسمت

چهارم این وسیله با دندانه هایی رو به رو هستیم که عمل براده برداری از سطح فلز را انجام می دهند و در نهایت قسمت پنجم

دسته است که محل قرار گیری حدیده می باشد .

حدیده ماشینی

در مورد این قسمت باید بگوییم که ماشین های متعددی برای این کار تولید شده اند که ابعاد مختلفی را حدیده می کنند و حتی

بعضی از آن ها به خاطر قوی بودن پرتال های داخل دستگاه توان رزوه زنی از میلگرد را نیز دارند. در نوع برقی بدون فشار و نیرو

انسان کار رزوه زنی و براده برداری انجام می شود .

مراقبت و نگهداری صحیح از حدیده

هیچ وقت از دسته آن به عنوان چکش استفاده نکنید .

پس از هر بار استفاده وسیله را از دسته جدا کنید و آن را تمیز نمایید .

در حین رزوه کاری به اندازه کافی آب صابون مصرف کنید تا اصطکاک کمتر شود .

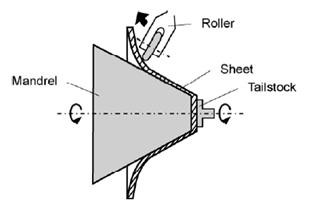

تعریف فرآیند شکل دهی چرخشی

تعریف فرآیند شکل دهی چرخشی

اسپینینگ یا شکل دهی چرخشی یکی از روش های شکل دهی فلزات است که قابلیت تولید حجم های تو خالی و بدون درز با محور تقارن

را دارد .

این فرآیند یکی از اقتصادی ترین روش ها در تولید محدود و نمونه سازی برای ساخت قطعات فلزی با تقارن محوری می باشد از این روش در

صنایع مختلفی از قبیل خودروسازی و هوافضا، اشیاء هنری، ابزارآلات موسیقی و لوازم آشپزخانه استفاده میشود. برخی قطعات موتور

هواپیما و توربینها، بشقاب ماهواره و مخروط نوک ماهوارهها ونیز ابزارهای موسیقی مانند سنج و لوازم آشپزخانه مانند قابلمه قابل تولید به

این روش هستند. این فرایند قادر به شکل دهی به قطعاتی با قطرهای از ۳ میلیمتر تا۱۰ متر و ضخامت از ۰٫۴ تا ۲۵ mm میباشد.

با این روش قطعاتی با اشکال مخروط ، نیم کره، لوله، استوانه، یا ترکیبی از اینها که توخالی می باشد، در تنوع گسترده ای از جهت اندازه

و کانتور ساخته می شوند. اگرچه ساخت قطعاتی با اشکال بیضوی هم با این فرآیند امکان پذیر است ولی به آسانی شکل دهی قطعات

استوانه ای نیست.

طبقهبندی فرایند شکلدهی چرخشی و ویژگیهای فرایندی

اصطلاح شکلدهی چرخشی به سه گروه از فرایندها اطلاق میشود. عامل اصلی در ایجاد تمایز بین این سه دسته، رابطه بین ضخامت

دیواره قطعه نهایی و ورق فلزی خام است:

- شکلدهی چرخشی معمولی که در آن ضخامت دیواره ورق در طول فرایند تقریبا ثابت میماند.

- شکلدهی چرخشی با اعمال تنش برشی که در آن ضخامت دیواره تابع زاویه بین دیواره قطعه و محور دوران است.

- شکلدهی چرخشی لوله(tube spinning) که ضخامت نهایی توسط افزایش طول قطعه کار تعریف میشود.

فرایند دوم یعنی شکل دهی چرخشی برشی تک مرحلهای است در حالی که دوفرایند دیگر میتوانند در چند مرحله منجر به تولید قطعه

نهایی شوند (شکل ۲). این شیوه طبقه بندی بطور وسیعی مورد پذیرش قرار گرفته است. لیکن تنها استاندارد رسمی موجود در این زمینه

یعنی استاندارد آلمانی DIN 8582 فرایندها را بر طبق تنش های داخلی لحظهای منجر به تسلیم ماده طبقهبندی کرده است. بدین لحاظ

شکل دهی چرخشی معمولی در زمره فرایند شکلدهی کششی- فشاری قلمداد شده و در طبقه فرایندهای شکل دهی به ورق از قبیل

خمش، کشش عمیق و کشش پوسته (collar drawing) قرار میگیرد در حالی که شکل دهی چرخشی برشی به عنوان یک فرایند شکل

دهی فشاری طبقه بندی شده و در گروه فرایندهای شکل دهی حجمی مانند نورد قرار میگیرد.

شکلدهی چرخشی معمولی

در شکل دهی چرخشی معمولی یک ورقه فلزی بدون تغییر ضخامت دیواره با کاهشی عمدی در قطر ورق در تمامی طول ورق یا نواحی

خاص، به شکل نهایی مطلوب تبدیل میشود. این فرایند در یک یا چند مرحله متوالی قابل انجام است (شکل ۳). در طی شکلدهی به

ورق تنشهای داخلی در آن ایجاد میشوند که الگوی آنها به جهت حرکت غلطک بستگی دارد (شکل ۴).

متداولترین نواقصی که در طی فرایند شکلدهی چرخشی ممکن است روی دهد عبارتند از (شکل ۵):

- چروک خوردگی(wrinkling) که در اثر تنشهای محیطی بالا روی میدهد که منجر به کمانش لبه قطعه میشوند.

- ترکهای محیطی که بواسطه تنشهای کششی بیش از حد روی میدهند.

- ترکهای شعاعی که بر اثر تنشهای کششی محیطی یا ترکیبی از تنشهای نحیطی فشاری و تنشهای خمشی وارده در هنگان صاف کردن چروک خوردگیها ایجاد میشوند.

شکلدهی چرخشی با اعمال تنشهای برشی

بر خلاف شکل دهی چرخشی معمولی، در این روش ضخامت قطعه بطور عمدی در طی فرایند تغییر داده میشود در حالی که قطر آن ثابت

و معادل قطر ورق خام اولیه باقی میماند .

در این روش میتوان از یک قطعه پیش شکل داده شده استفاده کرده و به کمک غلطک شکل نهایی را بر روی آن ایجاد کرد. شکل ۶ فرایند

کلی و اشکال هندسی قابل تولید توسط این روش را نشان میدهد.

روشهای نوآورانه در فرایند شکلدهی چرخشی

گرچه فرایند شکل دهی چرخشی نسبت به کوزهگری سنتی قرون گذشته تغییرات بنیادی اندکی یافته است، تلاشهایی در دهه گذشته

برای ابداع روشهای نوآورانه صورت گرفته است که میتوان آنها را به سه دسته شکلدهی چرخشی انعطافپذیر یا بدون مندرل (شکل ۷)،

شکلدهی چرخشی غیرمتقارن (شکل ۸) و شکلدهی چرخشی داغ طبقهبندی کرد (شکل ۹).

پارامترهای مهم در شکل دهی چرخشی

جدول زیر اصلی ترین پارامترهای موثر در فرایند spinning را فهرست نموده است.

| پارامتر | معادل انگلیسی | توضیح |

| نرخ تغذیه غلطک | Roller feed rate | سرعت حرکت غلطک به mm/s |

| سرعت مندرل | Mandrel speed | سرعت دورانی مندرل به rpm |

| نسبت تغذیه | Feed ratio | نسبت سرعت تغذیه غلطک به سرعت دورانی مندرل بر حسب mm/rev |

| زاویه دیواره | Wall angle, shear angle | زاویه بین دیواره قطعه و محور دوران |

| نیروی محوری | Axial force | سه مولفه متعامد نیروی غلطک |

| نیروی شعاعی | Radial force | |

| نیروی مماسی | Tangential force | |

| شعاع دماغه غلطک | Roller nose radius | |

| شعاع غلطک | Roller radius | |

| زاویه غلطک | Roller angle | |

| قابلیت شکلدهی چرخشی | Spinnability | حداکثر کاهش در ضخامت ماده که قبل از شکست برشی آن امکانپذیر است (به درصد). |

| نسبت شکلدهی چرخشی | Spinning ratio | نسبت قطر اولیه به نهایی در شکلدهی چرخشی معمولی |

با توجه به این که در پرسکاری یا کشش عمیق، همواره هزینه ی زیاد ابزار و قالب نکته ی مهمی است ، اسپینینگ به عنوان فرآیندی

اقتصادی، کارا و با قابلیت های فراوان روشی جایگزین و قابل قبول در تولید دسته ای و محدود قطعات مطرح است .

از سویی وقتی نیاز باشد قبل از تولید انبوه، نمونه هایی برای انجام آزمایش تولید گردد .

مزایای روش شکل دهی چرخشی

تولید بدون براده ، بدون درز و سرد

- بهبود خواص ماده مثل استحکام تسلیم ، عمر خستگی

- قابلیت تولید قطعات با ابعاد مختلف.

- عدم نیاز به عملیات های همچون ماشین کاری ، سنگ زنی و …

- اقتصادی بودن آن در مقایسه با سایر روش ها.

- دقت ابعادی قطعات تولیدی

در چند سال اخیر بر تنوع و گستردگی استفاده از این فرایندها به خصوص در صنایع هوافضا ،صنایع تسلیحاتی و خودروسازی برای

شکلدهی قطعات فلزی در سیستمهای تولید دستهای و تکی افزوده شده است .

امروزه بیشتر ماشین الات این فرآیند با قابلیت های برنامه ریزی یشرفته مجهز شده اند.

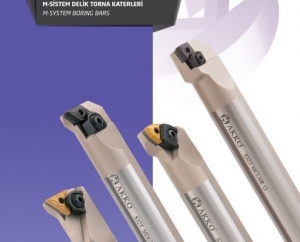

طبقه بندی هلدر های داخل تراش

طبقه بندی هلدر های داخل تراش

سیستم M / نوع گیره مرکب با شیب منفی

شیب منفی، نوع چکمه ای، با بدنه گرد

تلفیقی از مکانیزم نوع چکمه ای و کلمپی که موجب استقرار محکم و دقیق اینسرت می شود

به دلیل داشتن دو سطح مهار کننده، قابلیت تکرار موقعیت نوع تیغچه عالی می باشد

حداقل قطر سوراخ ۳۲ میلی متر می باشد

سیستم P / نوع قفل چکمه ای با شیب منفی

شیب منفی، نوع چکمه ای، نوع بدنه گرد

به دلیل داشتن دو سطح مهارکننده، دقت استقرار الماسه فوق العاده است

حداقل قطر سوراخ ۴۰ میلی متر می باشد

سیستم C / نوع کلمپی (گیره از رو) با شیب مثبت

مکانیزم استقرار الماسه نوع کلمپی با ایمنی بالا و استقرار دقیق

الماسه بدون سوراخ باعث افزایش استحکام لبه الماسه نسبت به نوع S می شود و قابلیت استفاده در خشن تراشی را بالا می برد

در سوراخ های متوسط تا بزرگ استفاده می شود

حداقل قطر سوراخ ۱۶ میلی متر می باشد

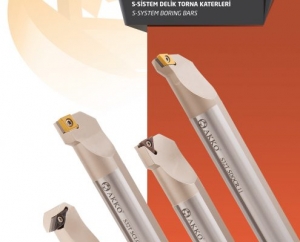

سیستم S / نوع پیچی با شیب مثبت

مکانیزم ساده با قطعات کم

بدون زائده در سر نگهدارنده همانند آچارخور پیچ و کلمپ

تراشکاری آزاد با توجه به شیب مثبت الماسه

نگهدارنده های تنگستن کاربایدی مناسب در مقابل ار تعاشات ناشی از تراشکاری

حداقل قطر سوراخ ۵.۵ میلی متر می باشد

ثبت دیدگاه

مایل به ملحق شدن به بحث هستید ؟به ما بپیوندید !